智能制造领域,数字孪生和虚拟调试已经被广泛采用,若能将产线设计、生产过程、自动化设备的控制逻辑和控制代码等在数字世界里提前“预演”,就可以及时进行调整和优化,保证现场调试部署的准确性,加速产品上市。

西门子与某公司合作,该公司是中国运动控制,工业机器人及智能制造,数字化完整解决方案领域的拓路者,也是上述技术的践行者,通过在自动化设备设计和实施过程中利用虚拟与仿真,该公司将产线现场调试时间缩短了30%,综合调试成本降低20%,有效帮助客户降低成本、缩短工期、提高效率。

该公司在销售工业机器人和自动化产品的同时,也聚焦锂电池、光伏、新能源等中国的优势行业,并为这些领域的制造企业提供自动化生产线。如,采用为锂电行业开发的多种型号机器人,适用于各类大圆柱电芯、方形大电芯模组组装线,为储能电池和动力电池生产提升更高效率,得到国内多家头部锂电池企业的肯定和青睐。

不同电池制造企业生产的产品,即使种类相同,但产品的形状和工艺通常也不完全一样,制造设备需要根据其要求进行定制调整。同时,新能源市场发展呈加速之势,客户产品迭代周期、频率越来越快,传统的基于硬件设备的现场产线调试成本较高,周期也难以管控,已经不适应市场需求。

为了加快锂电池和光伏制造自动化装备的交付,该公司必须改变上述模式,缩短产线开发与调试周期,在保证质量的前提下快速投产。更为重要的是,要帮助客户快速回笼资金,减少现场产线搭建调试所付出的高额成本,实现对生产流程的严格管控。

Tecnomatix Process Simulate

产线虚拟调试必修技

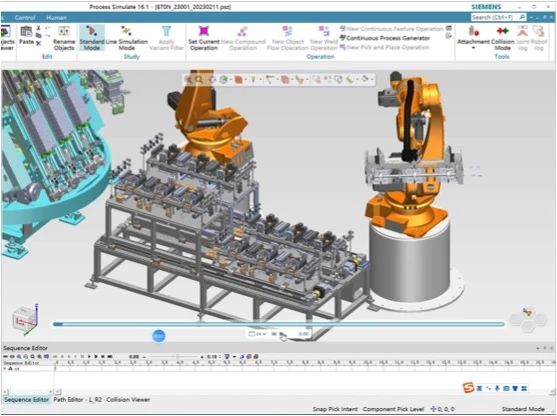

该公司开始使用西门子Tecnomatix® Process Simulate工业仿真软件的虚拟调试功能来驱动公司的研发流程改造。在CAD设计环节完成后,工程师在Process Simulate中为生产设备和制造过程构建数字孪生模型,包括电芯和模组输送机构和工装夹具、机器人配合转台取放零件工艺等。数字孪生实现了全过程可视化,同时帮助工程师自动检查机械干涉,避免物理部署过程中出现的多种问题。

生产工程师还能使用 Tecnomatix Process Simulate 中的循环事件仿真功能来构建生产过程的逻辑,然后通过西门子PLC程序实施这种逻辑。在下载到车间的真实PLC之前,可以使用Process Simulate的虚拟调试功能和西门子博图PLCSIM Advanced PLC仿真软件连接后,在数字世界中进行全面测试,所有机器人的轨迹、PLC控制逻辑和代码都经过验证,将问题在设备未在现场安装之前进行虚拟调试,大量节省埃斯顿为客户进行自动化产线现场调试的时间和工作量。

这一解决方案在纯数字环境中,被用于锂电池和光伏制造自动化产线完整的机械、机器人和自动化系统的设计、验证和优化,可让产线调试*大限度脱离硬件设备,因此对企业库存几乎零负担,大大提升了企业资金使用效率,而且没有损坏昂贵硬件资产的风险。

该公司和西门子的合作是全方位的,不仅仅是使用Tecnomatix Process Simulate进行虚拟调试,还包括携手开发工业机器人的离线编程包,将埃斯顿机器人(3D模型库、OLP离线编程、Estun机器人虚拟控制器等)和Process Simulate进行深度融合,完成对机器人的运动序列进行精确的仿真并自动产生机器人控制代码,然后将经过仿真验证后的机器人控制代码下载到机器人实体控制器来控制硬件设备,共同为客户提供更加高效快捷的使用体验。

通过离线编程技术,机器人可以减少对生产线的干扰,实现产线的高效和灵活工作,降低出现故障和损失的风险。同时,还可通过后续物联网技术的加持,实现数据采集和分析,为产线的优化和升级提供数据支持。